Simulationen

Virtuelle Simulationen sind eines der leistungsstärksten Werkzeuge, um eine Anwendung erfolgreich auf den Markt zu bringen. Indem wir Konzepte mit möglichst wenigen physischen Iterationen analysieren, können wir die Entwicklungszeit und die Time-to-Market drastisch verkürzen.

Erstmal richtig

Mithilfe fortschrittlicher Computersimulationen können wir das Verhalten und die Leistung einer Anwendung sehr genau vorhersagen und berechnen, ob eine Anwendung die Anforderungen erfüllt, noch bevor der erste Prototyp gebaut wurde. Schwachstellen im Design können frühzeitig erkannt und behoben werden.

Da der Simulationsprozess in Kombination mit unserem Wissen und unserer Erfahrung ein optimales Design ergibt, entsteht oft nur ein Prototyp oder sogar eine Serienform. Neben Zeit- und Kosteneinsparungen verbessert dies auch die Performance Ihrer Anwendung.

Einige der Simulationen, die wir Ihnen anbieten können:

Mechanische Simulationen (statisch/dynamisch)

Mit FEM-Simulationen können wir die Belastung Ihres Bauteils oder Produkts berechnen. „FEM“ steht für Finite-Elemente-Methode, eine Methode zur Belastungsberechnung durch Strukturanalyse und Topologieoptimierung mit dem Ziel, Ihre Produktionskosten zu senken und die Funktionalität und Qualität Ihres Produkts sicherzustellen.

Thermische Simulationen

Eine thermische/thermodynamische Simulation bildet die statischen oder transienten thermischen Bedingungen Ihres Designs ab, wie z. B. die Wärmeverteilung bei konstanter oder wechselnder Temperatur, und die (mechanischen/dimensionalen) Auswirkungen, die dies auf die Komponenten hat.

Topologische und topographische Optimierung

Die Optimierung der Struktur (Topologie) und Form (Topographie) führt zu potenziell erheblichen Material-, Gewichts- und Kosteneinsparungen, während die Funktionalität erhalten bleibt. Die mit dieser Methode vorhergesagten „organischen“ Strukturen können mit unserem Wissen über Produktionsprozesse in herstellbare Konzepte überführt werden. Dieser Ansatz führt zu einer optimalen Leichtbauweise.

CFD-Analysen

CFD-Simulationen, wobei „CFD“ für Computational Fluid Dynamics steht, visualisieren die Strömungen von Gasen/Flüssigkeiten um und durch Komponenten und geben einen detaillierten Einblick in die Wechselwirkung zwischen beiden, ohne physikalische Messungen. Bereiche oder Teile, die zu erhöhtem Luftwiderstand führen, können identifiziert und so umgeformt werden, dass der Luftwiderstand minimiert wird.

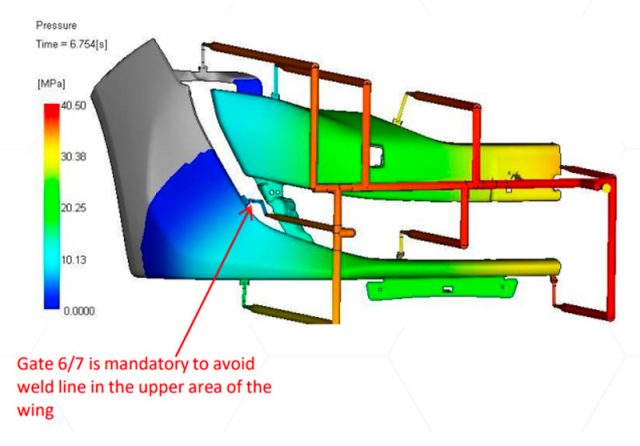

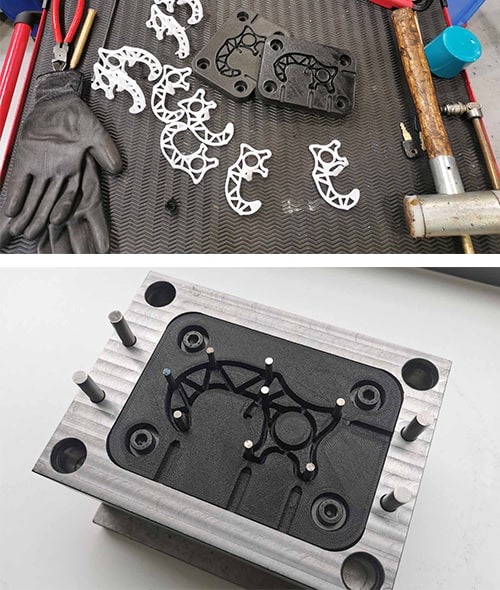

Spritzgießsimulationen

Spritzgusssimulationen (engl. Injection Molding Simulations oder Moldflow Simulations) visualisieren den Produktionsprozess von Kunststoffbauteilen, sodass Produktionsfehler durch beispielsweise Schwindung oder Verzug vorhergesagt und somit verhindert werden können. Jegliche Lufteinschlüsse, Zusammenflüsse und Einfallsbereiche können angezeigt und verschoben/minimiert werden, indem Angussorte und Prozessbedingungen angepasst werden. Die berechnete Faserorientierung und eingefrorene Spannungen können in die mechanischen Simulationen einbezogen werden, sodass der Einfluss der Anisotropie auf die Produktleistung abgebildet werden kann.

Neueste Projekte