Simulaties

Virtuele simulaties zijn een van de krachtigste tools om een applicatie succesvol op de markt te brengen. Door concepten met zo min mogelijk fysieke iteraties te analyseren, kunnen we de ontwikkeltijd en time-to-market enorm verkorten.

First time right

Met behulp van geavanceerde computersimulaties kunnen we het gedrag en de prestaties van een applicatie zeer nauwkeurig voorspellen en berekenen of een applicatie voldoet aan de eisen, nog vóór het eerste prototype gebouwd is. Zwakke plekken in het ontwerp kunnen vroeg worden geïdentificeerd en verholpen.

Doordat het simulatieproces in combinatie met onze kennis en ervaring een optimaal ontwerp oplevert, mondt dit vaak uit in slechts één prototype of zelfs al seriematrijs. Dat zorgt behalve voor tijds- en kostenbesparingen ook voor betere prestaties van uw applicatie.

Enkele van de simulaties die we u kunnen aanbieden:

Mechanische simulaties (statisch/dynamisch)

Met FEM-simulaties kunnen we de belasting van uw componenten of product berekenen. ‘FEM’ staat voor Finite Element Method, een methode om belastingen te berekenen door middel van structuuranalyses en topologie-optimalisatie, met als doel het verlagen van uw productiekosten en het waarborgen van de functionaliteit en kwaliteit van uw product.

Thermische simulaties

Een thermische/thermodynamische simulatie brengt de statische of transiënte thermische omstandigheden van uw ontwerp in kaart, zoals de warmteverdeling bij een constante of veranderende temperatuur, en de (mechanische/dimensionale) effecten die dit op de componenten heeft.

Topologische en topografische optimalisatie

Het optimaliseren van de structuur (topologie) en vorm (topografie) levert potentieel significante materiaal-, gewichts- en kostenbesparingen op, terwijl de functionaliteit gewaarborgd blijft. De ‘organische’ structuren die met deze methode worden voorspeld, kunnen met behulp van onze kennis van productieprocessen worden omgezet in maakbare concepten. Deze aanpak leidt tot een optimaal, lichtgewicht design.

CFD-analyses

CFD-simulaties, waarin ‘CFD’ staat voor Computional Fluid Dynamics, maakt de stromingen van gassen/vloeistoffen rondom en door componenten zichtbaar en geeft een gedetailleerd inzicht in de interactie tussen beide, zonder fysieke metingen. Gebieden of onderdelen die leiden tot verhoogde stromingsweerstand kunnen worden geïdentificeerd en op zo’n manier anders worden gevormd, zodat de stromingsweerstand wordt geminimaliseerd.

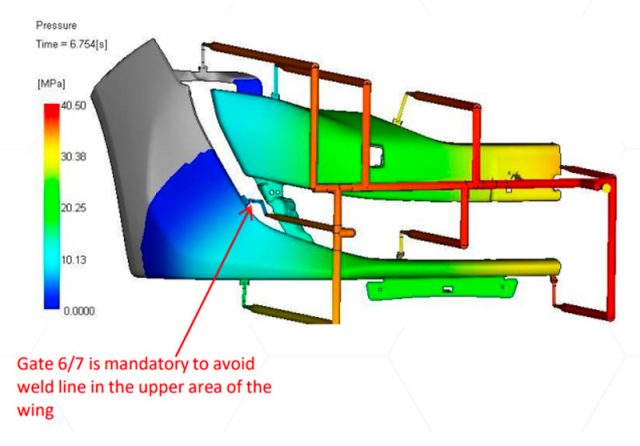

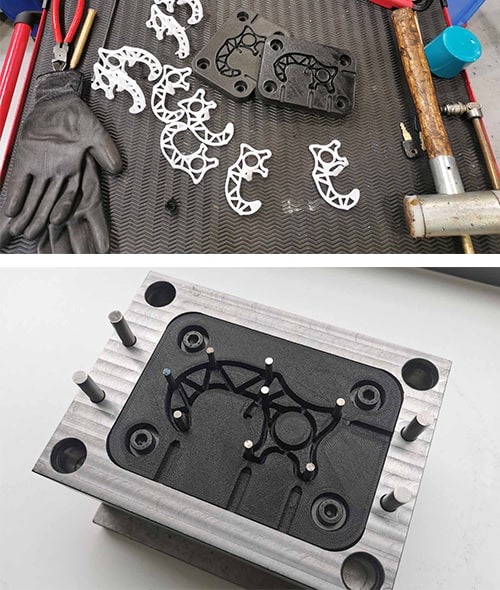

Spuitgietsimulaties

Spuitgietsimulaties (injection molding simulations of moldflow simulations in het Engels) visualiseren het productieproces van kunststof componenten, waardoor productiefouten als gevolg van bijvoorbeeld krimp of kromtrekken kunnen worden voorspeld en dus worden voorkómen. Eventuele luchtinsluitingen, samenvloeinaden en invalgebieden kunnen worden getoond en door middel van het aanpassen van aanspuitlocaties en procescondities worden verschoven/geminimaliseerd. De berekende vezeloriëntatie en ingevroren spanningen kunnen worden meegenomen in de mechanische simulaties, zodat de invloed van anisotropie op de productperformance in kaart kan worden gebracht.

Meest recente projecten